کامپوزیت

گروه کامپوزیت در شرکت دانش بنیان کربن پلیمر غدیر، خدمات مستقلی را در زمینه مهندسی برای پلیمرهای تقویت شده با الیاف پیوسته و کامپوزیتهای ذرهای (particulate composite) ارائه می دهد. هدف اصلی این شرکت افزایش نرخ تولید و کیفیت محصول از طریق استفاده از فرآیندهای به روز شکل دهی کامپوزیتها است. تیم مجرب ما از دهه 90 خدمات مهندسی کامپوزیت مستقل را به طراحان و سازندگان ارائه میدهد. این خدمات شامل:

- طراحی فرآیند متناسب با محصول

- تحلیل، طراحی و بهینه سازی لایه چینی

- استخراج دانش فنی محصولات خاص

- آنالیز و استاندارد سازی محصولات

- پیش مطالعه تولید

- طراحی و ساخت قالب

- توسعه فرآیندهای ساده

- مطالعات امکان سنجی تولیدات پیچیده

- کوچینگ تولید

خدمات:

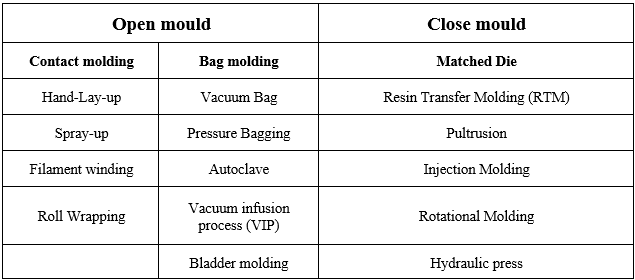

ما در شرکت کربن پلیمر غدیر بر اساس نوع محصول، نرخ تولید مورد نیاز، زمان و هزینه، با اتکا به دانش فنی نیروهای متخصص مجموعه و با استفاده از فرآیندهای ذیل شما را به اهداف خودتان نزدیک تر میکنیم. فرآیندهای شکل دهی کامپوزیت را میتوان بر اساس نوع قالب به شکل زیر دسته بندی کرد:

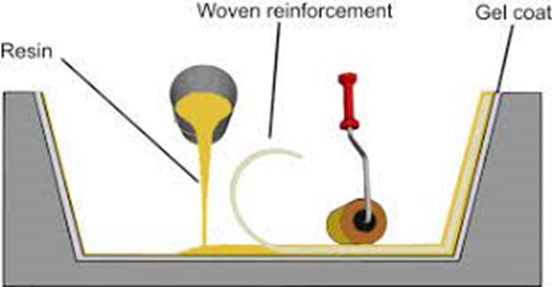

روش لایه چینی دستی (Hand-Lay-up)

روش لایه چینی دستی یکی از قدیمیترین و سنتیترین تکنیکهای استفاده شده در تولید کامپوزیت است. این روش شامل چیدن لایههایی از الیاف تقویتکننده بر روی سطح قالب و اشباع آنها با رزین به عنوام ماتریس است. با وجود پیشرفتهای روشهای خودکار تولید کامپوزیت، روش لایه چینی دستی همچنان یک فرآیند چندمنظوره و گسترده برای تولید قطعات کامپوزیت با هندسههای پیچیده و طراحیهای سفارشی است. هرچند ممکن است محدودیتهایی از نظر یکنواختی و کار-محوری داشته باشد، اما صرفهجویی در هزینه و انعطافپذیری آن را یک روش موثر و ارزان قیمت، بهویژه برای تولید کوچک مقیاس، نمونهسازی و برنامههای تعمیراتی میکند.

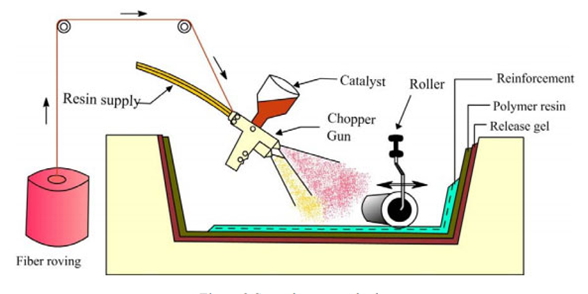

اسپری کردن(Spray-up)

معرفی روش اسپری آپ تکنیکی رایج در ساخت کامپوزیتهای پلی استر است که برای تولید قطعات بزرگ و نسبتاً پیچیده با هزینه و زمان تولید نسبتاً کم استفاده می شود. این روش شامل پاشیدن مخلوطی از الیاف تقویتی خرد شده و رزین بر روی سطح قالب است و به دنبال آن یکپارچه سازی و پخت برای تشکیل یک قطعه کامپوزیتی جامد انجام میشود. اسپریآپ معمولاً در صنایعی مانند ساختوساز، خودروسازی، دریایی و زیرساختها برای تولید قطعاتی مانند بدنه قایق، پانل بدنه خودرو و عناصر معماری استفاده میشود.

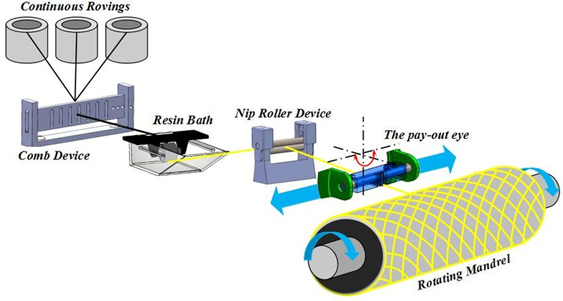

رشته پیچی (Filament Winding)

معرفی: رشتهپیچی، که به آن (Filament Winding) هم میگویند، فرآیندی است که در آن الیاف رشتهای یا نوارهای پیوسته از جنسهای مختلف همچون الیاف شیشه، الیاف کربن یا آرامید ، به طور منظم و با آرایش از پیش تعیین شده، پس از آغشته شدن به رزین به دور یک مغزی (Mandrel) دوار پیچیده میشوند و تحت فرآیند پخت قرار میگیرند. پس از سفت شدن رزین، مغزی از آن خارج شده و محصول نهایی که یک سازه توخالی با استحکام بالا است، به دست میآید. رشته¬پیچی معمولاً در صنایعی مانند هوافضا، خودروسازی، دریایی و انرژی برای ساخت قطعاتی سبک وزن، با استحکام بالا و مقاوم در برابر خوردگی مانند مخازن تحت فشار، محفظههای موتور موشک، لولهها و کامپوزیتهای ساختاری استفاده میشود.

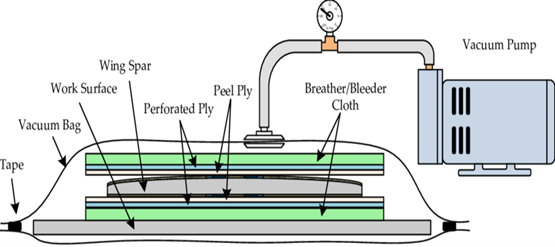

کیسه خلاء (Vacuum Bag)

معرفی: کیسه خلاء یک تکنیک پرکاربرد در ساخت کامپوزیت برای ایجاد قطعات با کیفیت بالا، وزن سبک، سطح عالی و خواص مکانیکی مناسب است. این روش شامل اعمال فشار خلاء به یک لایه کامپوزیت، متشکل از مواد تقویت کننده و رزین، در داخل یک کیسه مهر و موم شده برای حذف هوای به دام افتاده و رزین اضافی است. فرآیند کیسه خلا به دو شکل متفاوت قابل انجام است. 1- (Hand lay-up vacuum bag) آغشته سازی با روش دستی به وسیله رزینهای پخت محیطی 2- (only vacuum bag prepreg cure) پخت پیشآغشته در دمای بالا در کیسه خلا. کیسه خلاء معمولاً در صنایعی مانند هوافضا، خودروسازی، دریایی و انرژی باد برای تولید طیف وسیعی از اجزای کامپوزیتی استفاده میشود.

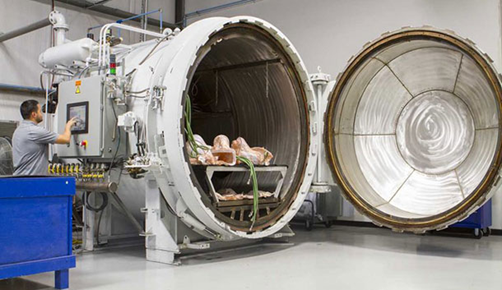

اتوکلاو

معرفی: روش اتوکلاو یک تکنیک پرکاربرد در ساخت کامپوزیت برای تولید قطعات با کیفیت بالا و عملکرد بالا با خواص مکانیکی عالی و پرداخت سطحی است. این روش شامل قرار دادن مواد کامپوزیتی در معرض دما و فشار بالا در داخل یک محفظه اتوکلاو است. پردازش اتوکلاو معمولاً در صنایعی مانند هوافضا، خودروسازی، کالاهای دریایی و ورزشی برای ساخت قطعاتی مانند سازههای هواپیما، پانلهای بدنه خودرو، بدنه قایق و تجهیزات ورزشی استفاده میشود.

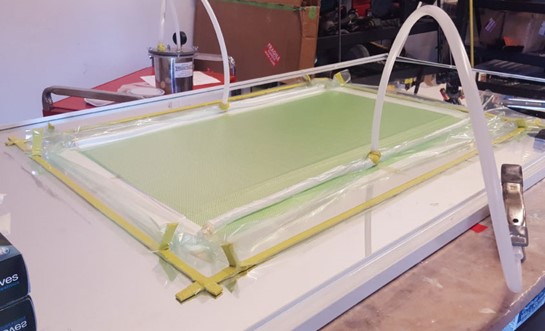

فرآیند نفوذ در خلاء (VIP)

معرفی: فرآیند نفوذ در خلاء (VIP) یک تکنیک محبوب و همه کاره در ساخت کامپوزیت است که برای تولید قطعات کامپوزیتی با کیفیت بالا و در مقیاس بزرگ با خواص مکانیکی عالی و پرداخت سطح استفاده میشود. این روش شامل نفوذ رزین به یک لایه تقویت کننده الیاف خشک تحت خلاء است که از اشباع کامل رزین و تراکم یکنواخت اطمینان حاصل می کند. علیرغم برخی محدودیتها، نفوذ خلاء مزایای متعددی مانند کاهش محتوای خالی، انعطافپذیری طراحی، سازگاری با محیطزیست، و کارایی هزینه را ارائه میدهد که آن را به گزینهای ضروری برای صنایعی تبدیل میکند که به مواد کامپوزیتی سبک، استحکام بالا و ساختاری کارآمد نیاز دارند.

Bladder Molding

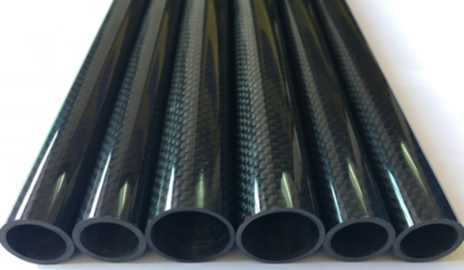

فرآیند roll wrapping

لولههای کامپوزیتی فوق سبک لوله پیچ شده، ساختارهایی هستند که با پیچیدن پارچههای کامپوزیتی پیشآغشته – مانند الیاف کربن یا الیاف شیشه ساخته میشوند. لایههای پارچه معمولاً در جهتهای مختلف به منظور بهینه سازی استحکام و سختی قرار می گیرند. در این فرآیند خواص مکانیکی لوله با استفاده از تراز کردن الیاف در هر لایه در جهات مختلف، مانند جهتهای محوری، حلقهای و ± 45 درجه تنظیم میشود. این انعطاف پذیری منحصر به فرد، بهینه سازی استحکام، سفتی و سایر ویژگی های عملکرد را ممکن می سازد. به منظور اعمال فشار و نفوذ لایه ها در یکدیگر روی پارچههای پیچیده شده با پلاستیکهای شیرینک کننده پیچیده میشود. در مرحله آخر لوله در درون آون حرارتی پخت شده و در نتیجه ساختار استوانه ای سبک و قوی ایجاد می شود.

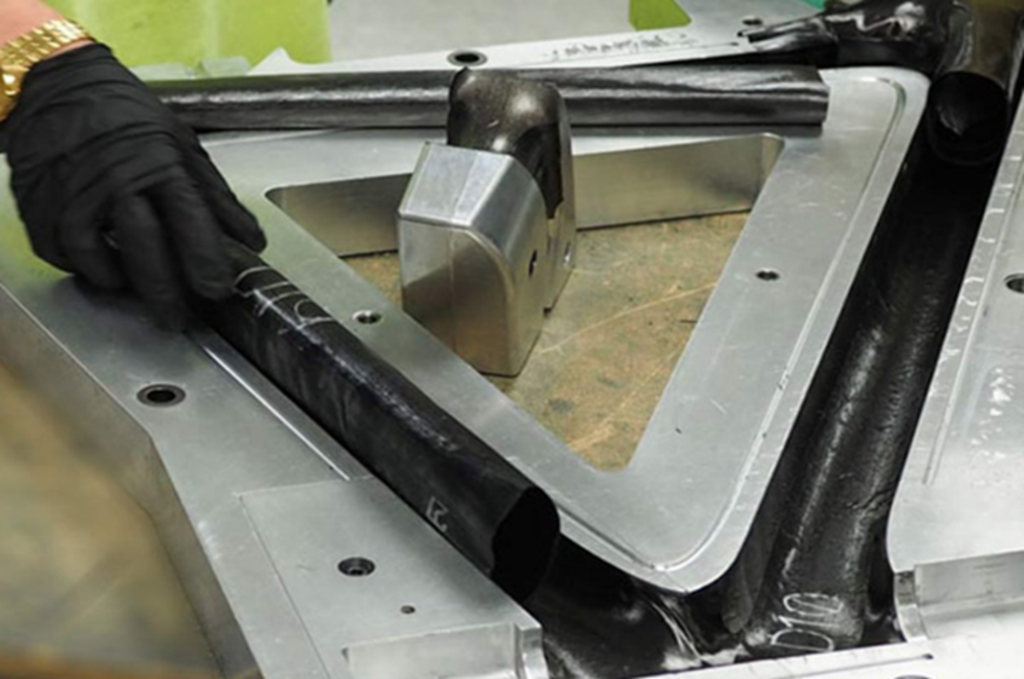

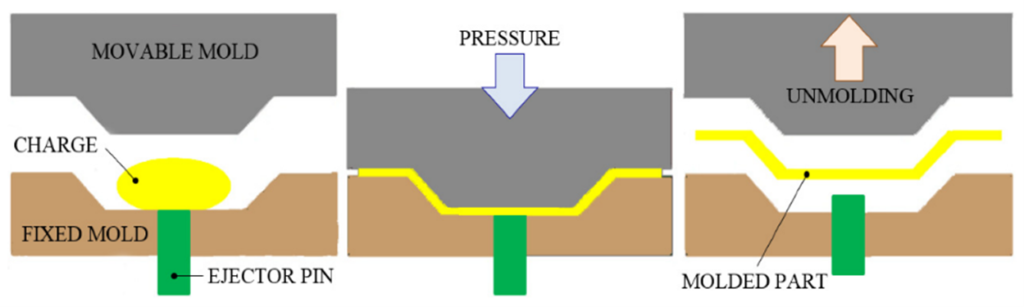

قالبگیری فشاری

معرفی: روش Matched Die که با نام قالبگیری بسته یا قالبگیری فشرده نیز شناخته میشود، تکنیکی است که به طور گسترده در ساخت کامپوزیت برای تولید قطعات با کیفیت بالا و ابعاد دقیق با خواص مکانیکی سازگار استفاده میشود. این روش شامل استفاده از قالب های فلزی بسته را برای شکل دادن و یکپارچه سازی مواد تقویت کننده الیاف خشک آغشته به رزین است. روش Matched Die معمولاً در صنایعی مانند خودروسازی و کالاهای ورزشی برای تولید قطعاتی مانند پانلهای بدنه خودرو و تجهیزات ورزشی استفاده میشود.

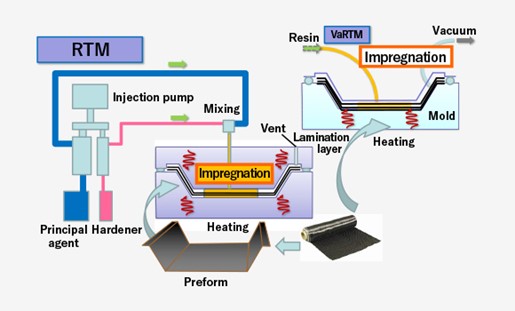

قالب گیری انتقال رزین (RTM)

معرفی: قالب گیری انتقال رزین (RTM) یک فرآیند تولید کامپوزیت در قالب بسته است که برای تولید قطعات با شکل پیچیده، کیفیت بالا و خواص مکانیکی تکرارپذیر استفاده می شود. این روش شامل تزریق رزین به یک تقویت کننده الیاف خشک از پیش ساخته شده در یک قالب بسته تحت فشار است که امکان اشباع موثر و کنترل دقیق نسبت رزین به الیاف را فراهم می¬کند. RTM به طور گسترده در صنایعی مانند هوافضا، خودروسازی، دریایی و انرژی باد برای تولید قطعات کامپوزیتی سبک وزن و بادوام استفاده می شود.

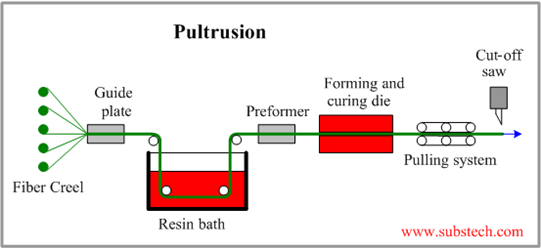

Pultrusion

قالبگیری انتقال رزین با فشار بالا

معرفی High-Pressure Resin Transfer Molding (HP-RTM) یا قالبگیری انتقال رزین با فشار بالا، یک روش پیشرفته برای ساخت قطعات کامپوزیتی است که از مزایای هر دو روش تزریق رزین و پرس فشاری بهره میبرد. در این روش، رزین ترموست به طور مستقیم به داخل یک قالب بسته تزریق میشود و سپس تحت فشار بالا قرار میگیرد تا به طور کامل در بین الیاف تقویتی نفوذ کند و پس از سفت شدن، قطعه کامپوزیت نهایی را تشکیل دهد.